Ik ben begonnen met het bouwen van een airbrush-cabine in november 2024 en afgemaakt in februari 2025, hier is een artikel over de voortgang. Het is mogelijk om veel simpeler en goedkoper een airbrush-cabine te bouwen. Het kopen van een cabine was waarschijnlijk beter geweest. Ik gebruikte voor het eerst een kartonnen doos met een ventilator als eerste cabine, wat prima is. Deze cabine was gewoon een leuk projectje voor mij om te maken.

Eerst had ik ruimte nodig, in de fietsenstalling onder ons appartement. Na het opruimen had ik een oud schoolbankje gebruikt waar de cabine moest komen.

Houtbewerking

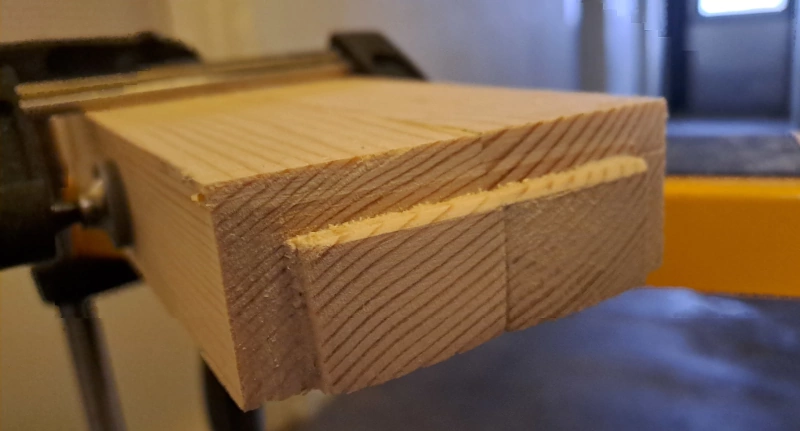

Eerst had ik stevige planken nodig die als ondergrond zouden dienen. Deze planken had ik nog over van een plantenbak die ik op ons balkon had staan en had afgebroken. Ik had gaatjes geboord, geschuurd en duvels er in gelijmd.

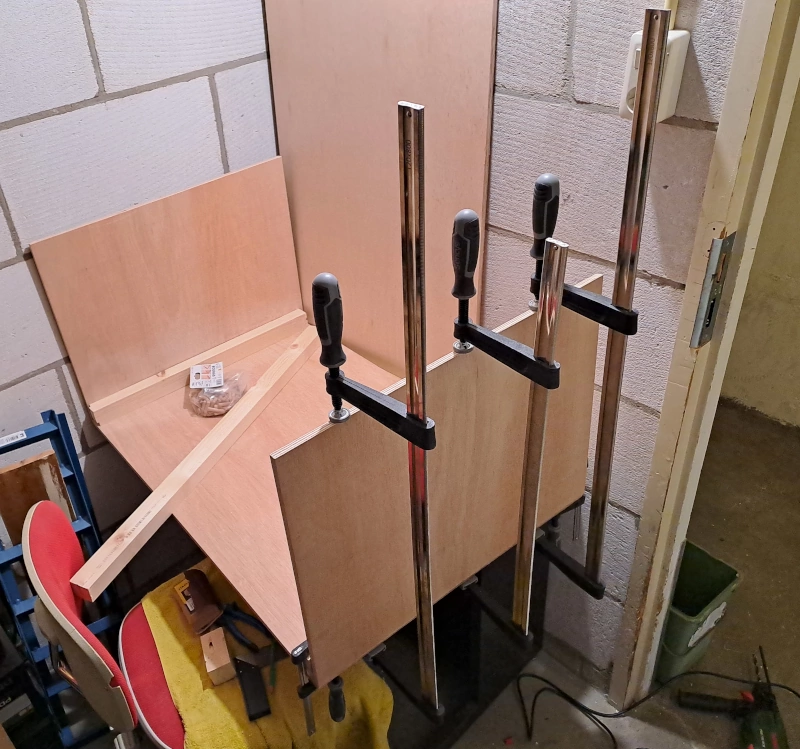

Daarna de zijpanelen en het achterste paneel op maat gezaagd.

Ik had deze diagonaal gezaagde mastieklatten gebruikt, omdat ik dacht dat ze mooi zouden zijn aan de binnenkant. Ik zou later spijt krijgen dat ik deze latten had gebruikt.

Een uitsparing aan de bovenkant, zodat de kabels van de verlichting er achter door zouden kunnen.

Het is niet nodig om zoveel duvels te gebruiken, een paar is genoeg. Ik kreeg deze balken niet meer verbonden, omdat sommige duvels niet exact pasten in de tegenovergestelde gaatjes. Ik moest enkel duvels afzagen om het te laten passen.

De mastieklat zagen er mooi uit in de hoeken, maar deze balken waren er lastig om te verlijmen. Ik kreeg de lijmklemmen niet goed, ook niet door een tweede mastieklat als steun te gebruiken. Ze gleden er telkens af en kwamen los. Ik beschouwde dit als een mislukking en heb ze losgemaakt voordat de lijm kon verharden. De resterende lijmresten weggeschuurd en toen besloten om gewone balken te gaan gebruiken voor de hoeken.

Dit ging veel beter, twee balken op maat gezaagd en wederom een uitsparing gemaakt aan de bovenkant.

Ik probeerde een balk aan een paneel te lijmen, maar deze paste niet perfect. Enkele duvels waren te lang, dit onderschatte ik tijdens het passen.

Tijdens het passen, werkt het goed om met een potlood de duvel te markeren. Dan weet je exact hoe diep het tegenovergestelde gat moet zijn.

Voor de andere hoek wilde ik het wat simpeler doen. Slechts 3 duvels en meteen lijmen. Toen de lijm droog was, de zijkanten schuren. Dit werkte goed, ook voor het achterste paneel.

Schaven

Nu moesten de planken worden voorbereid die de basis zouden vormen voor de hele cabine. Dit waren erg scheluwe, oneven stukken hout en moesten erg veel geschaafd worden om ze (een beetje) recht te krijgen. Ik wilde dit graag zelf doen en deze planken hergebruiken, maar naar een houtwerkplaats gaan om deze planken te laten schaven zou me veel tijd en moeite hebben bespaard. Echter, het is een leuk klusje dat veel voldoening gaf achteraf.

Alle wanden vast gelijmd en bovenop de planken geplaatst met een glasplaat. De glasplaat had ik ooit gevonden bij de glascontainer. Het is een dikke plaat zonder schade, waarschijnlijk van een koffietafel geweest.

De deksel

De deksel was gemaakt door 4 kleine blokjes te maken die in de hoeken zouden komen en het frontje zouden vasthouden. Ik was dit keer niet zo zeker dat ik de gaten voor de duvel correct zou kunnen maken, dus heb ik door de blokjes heen geboord en de duvels er doorheen geslagen. Helaas sloeg ik een duvel te hard, die bijna door het frontje breekte. Maar dat was makkelijk te repareren. De deksel zelf wordt niet aan de panelen vastgelijmd, zodat ik deze los kan maken en verplaatsen.

Er moeten nu twee grote gaten worden gemaakt in de deksel voor de ventilatie. Ik tekende een cirkel, boorde gaten en hakte de rest eruit met een schietbeitel. Ook hier maakte ik een fout, omdat ik de binnenste diameter van de montagebus gebruikte om te tekenen. Dit had de buitenste moeten zijn.

En omdat de montagebus enkele millimeters dik is, paste het niet. Om dit op te lossen, gebruikte ik een rasp om de resterende millimeters weg te halen uit het hout.

Nadat beide gaten waren gemaakt, werden alle oneffenheden vlak gemaakt met Alabastine houtplamuur. Daarna kon de eerste onderlaag witte verf er op.

Verven

Hier zie je de duvel die bijna door het frontje is geslagen. Maar een beetje schuren en plamuur lossen dit snel op en de verf zou alles verbergen.

Daarna kon het hele werkstuk in de primer.

Na het schuren van de onderlaag en het aanbrengen van een tweede laag, kon ik de witte lak aanbrengen met een verfrollertje. Het is niet nodig, maar het gaf de hele cabine een mooie strakke finish.

Elektronica

Onze stalling had enkele draden voor verlichting, die ik zou gaan gebruiken voor de elektronica.

Ik zou de T-splitsing van de ventilatie aan de muur bevestigen met slangenklemmen.

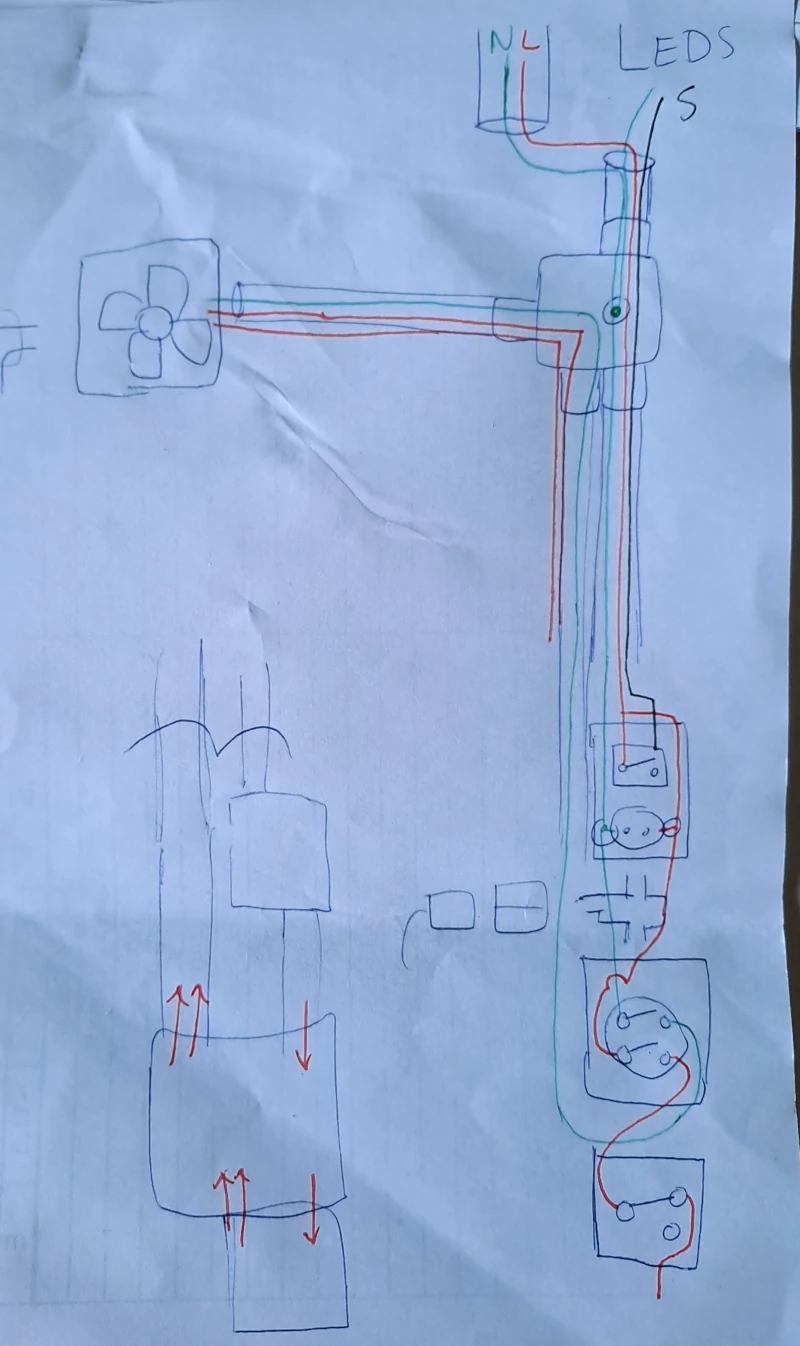

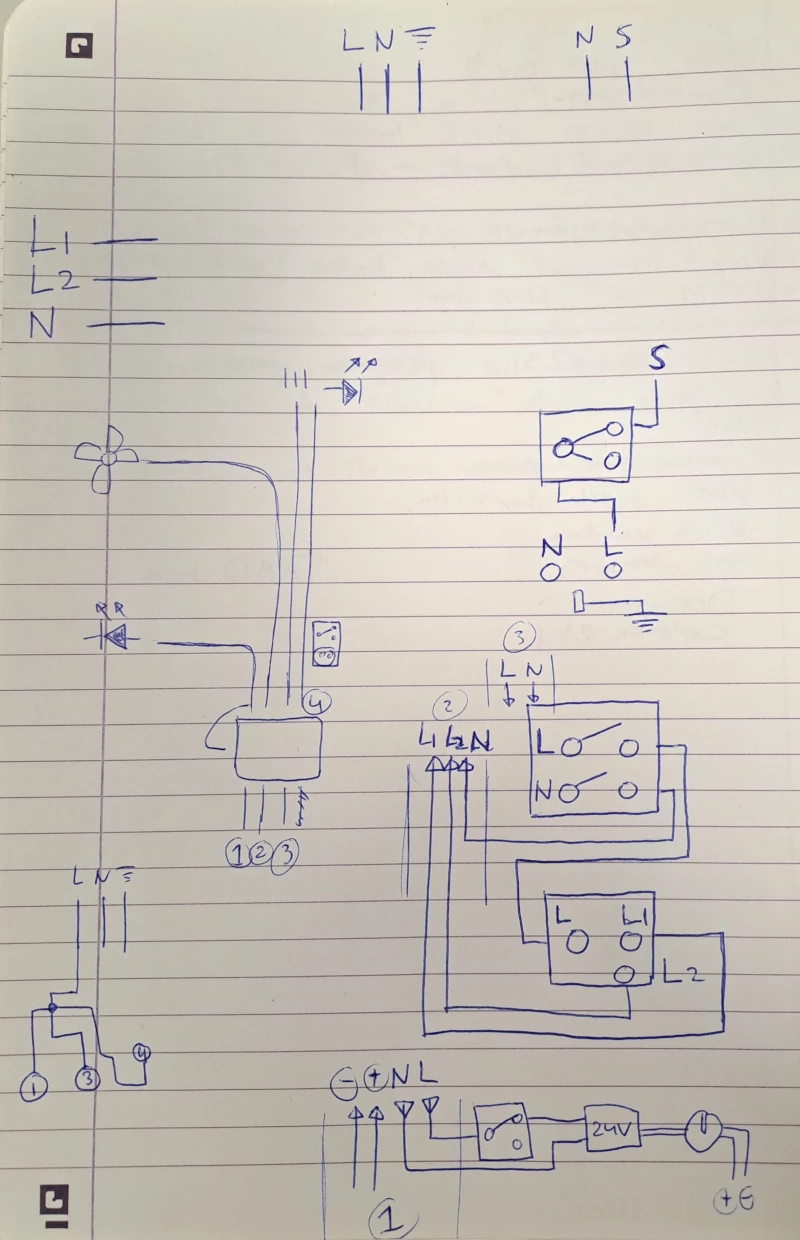

De volgende elektronica moest worden bevestigd: * Een hoofdschakelaar voor de ventilator * Een schakelaar om de ventilator te laten werken op volle- en halve snelheid. * Een schakelaar voor de LED-verlichting in de cabine. * Een omvormer voor gelijkstroom van de LED-verlichting. * Een dimmer voor de LED-verlichting.

En omdat ik toch bezig was, had ik ook alle verlichting in de stalling vervangen met LED strips, waarbij ik de oude schakelaar kon hergebruiken.n.

Ik wilde in eerste instantie efficiënt zijn met ruimte, door zoveel mogelijk draden in een PVC buis te krijgen. Maar dit was erg lastig om mee te werken en werd uiteindelijk een zooitje. Ik heb alles opnieuw afgebroken om een nieuw plan te proberen.

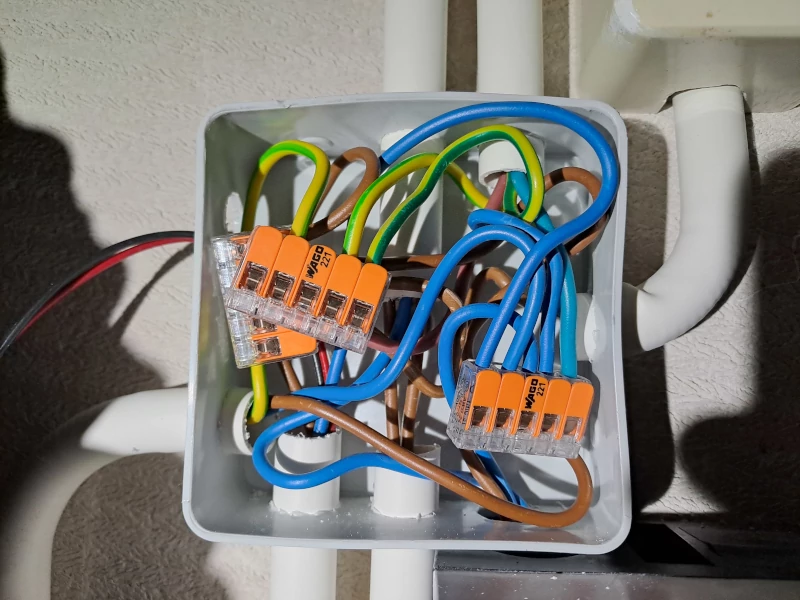

Het tweede plan was veel beter, door “modules” (gelabeld 1, 2 en 3) te maken met alle binnenkomende en uitgaande draden. Deze modules komen samen in een lasdoosje in het midden. Dit werkte erg goed, het gaf me de mogelijkheid om elke module apart uit te werken. Het lasdoosje was makkelijk uitbreidbaar, want ik kon nog een extra lijn leggen voor de compressor.

Alle draden werden geleid door een 5/8 inch PVC buis. Om ze te kunnen buigen, klemde ik een hittepistool vast aan de tafel en gebruikte een speciale buigveer om de buizen met mijn beide te handen kunnen buigen. Dit werkte goed, maar het is alleen mogelijk om draden te leiden door een enkele bocht. Ik maakte in een buis twee bochten, maar kreeg met geen mogelijkheid de lijnen er doorheen. Ik had geen trekveer. Ik moest die buis door midden zagen, de draden er doorheen leiden en weer opnieuw vastmaken.

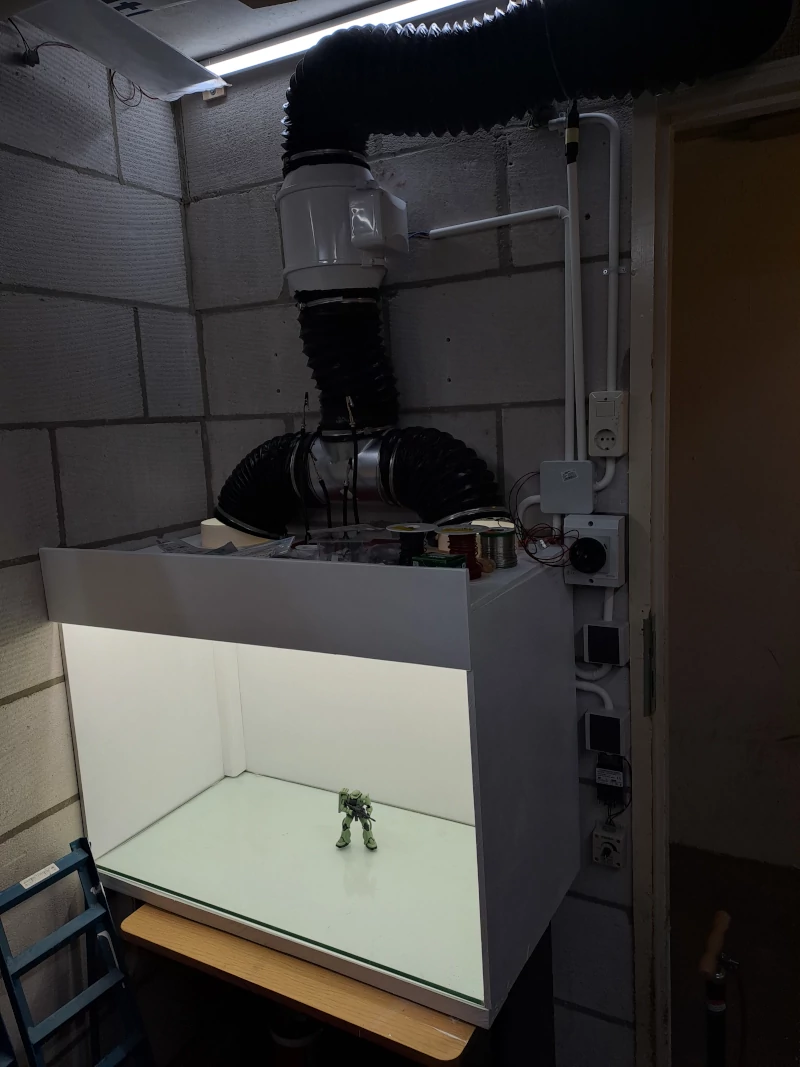

De nieuwe elektronica setup.

En toen konden de slangen voor de ventilatie worden bevestigd.

Daarna moesten de LED strips worden gemaakt. Het direct solderen aan de stips was een beetje lastig met alleen mijn handen, dus besloot ik te investeren in een goed setje extra handjes. Ik heb wel eens eerder extra handjes gebruikt, maar deze buigbare klemmen van Weller zijn perfect en maken het solderen een prettig klusje.

Op deze foto zijn de draden nog een beetje kort, dus ik heb die later nog verlengd.

Ik dacht dat het handig zou zijn al ik een extra stopcontact zou hebben bij de vloer voor de compressor, waarbij ik makkelijk bij de schakelaar zou kunnen. Het lasdoosje was net groot genoeg voor al deze connecties.

Afronding

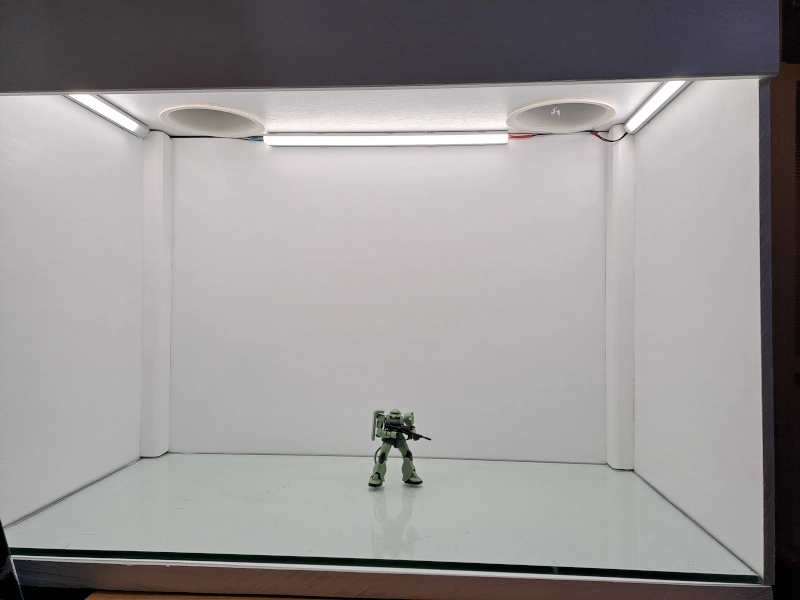

Ik maakte de vier LED strips vast, aan elke zijde van de deksel. Het eindresultaat is een mooie doos met daglicht gekleurd licht van elke hoek.

Een vriend van me zei dat het een beetje op een hangar leek, hier is een 1/144 Zaku II voor schaal.

Nu dat alles compleet is en geïnspireerd door de hangar opmerking, besloot ik om mijn cabine de naam: “White Base” te geven.

Ventilator specificaties

- Trade mark: S-vent

- Model: SVTT150

- Specific energy consumption (SEC), kWh/(m².a):

- cold: -53,9 A+

- average: -26,8 B

- warm: -11,3 E

- Type of ventilation unit: Unidirectional

- Type of drive installed: Variable speed

- Type of heat recovery system: None

- Thermal efficiency of heat recovery, %: None

- Maximum flow rate, m³/h: 400

- Electric power input, W: 60

- Sound power level, dB(A): 64

- Reference flow rate, m³/s: 0,086

- Reference pressure difference, Pa: 50

- Specific power input (SPI), W/(m³/h): 0,113

- Control typology: Local demand control

- Maximum internal leakage rates, %: N/A

- Maximum external leakage rates, %: 2,7

- Internet address: None

- The annual electricity consumption (AEC), kWh electricity/a:

- cold: 60

- average: 60

- warm: 60

- The annual heating saved (AHS), kWh primary energy/a:

- cold: 5536

- average: 2830

- warm: 1280